Dây chuyền sơn nhựa tự động, cùng với dây chuyền sơn kim loại ED là một trong những thành phần quan trọng của các nhà máy chế tạo ô tô, xe máy cũng như các thiết bị gia dụng. Nhựa là vật liệu được dùng khá phổ biến hiện nay. Có rất nhiều sản phẩm làm từ vật liệu nhựa như yếm xe, vỏ thiết bị, đồ gia dụng… Bởi nhựa là vật liệu nhẹ, dễ gia công, chi phí tương đối thấp. Bên cạnh kiểu dáng, độ bền thì người dùng luôn yêu cầu sản phẩm phải luôn mới, đẹp, bắt mắt. Do đó, các dây chuyền sơn nhựa và quy trình sơn nhựa phải liên tục cải tiến. Để đạt được chất lượng sơn phủ bề mặt tốt nhất.

Quy trình sơn trên dây chuyền sơn nhựa tự động

Dây chuyền sơn nhựa tự động AMC cung cấp bao gồm: băng tải, các buồng phun tiền xử lý, hệ thống lò sấy. Hệ thống buồng phun sơn hoạt động theo quy trình khép kín, tự động dưới đây:

1. Gá chi tiết đầu vào cho dây chuyền sơn nhựa

Bắt đầu chu trình sơn, chi tiết được gá vào băng tải qua đồ gá. Người công nhân sẽ gá một hay nhiều chi tiết (hình 1) trên mỗi đồ gá tùy vào loại chi tiết.

Hình 1. Cánh yếm xe máy trên dây chuyền sơn nhựa được người công nhân gá 2 đơn vị trên 1 đồ gá

2. Tiền xử lý

Các chi tiết trước khi sơn phải được làm sạch bề mặt để tăng chất lượng sơn phủ. Băng tải đưa các chi tiết qua một loạt các buồng phun rửa nước nóng, phun tẩy dầu, rửa nước DI (nước khử ion). Trong các buồng này bố trí các vòi phun tự động ở nhiều vị trí khác nhau. Kết thúc công đoạn này là hoạt động thổi khí để loại bỏ phần lớn nước bám dính trên chi tiết.

3. Sấy khô chi tiết trước khi sơn

Vì đây là công nghệ sơn phun nên phải loại bỏ hoàn toàn nước dính trên bề mặt chi tiết. Do đó chi tiết sau khi tiền xử lý sẽ được đưa qua buồng sấy ở nhiệt độ cài đặt (khoảng 75°C với nhựa ABS). Chi tiết đi ra khỏi buồng sấy sẽ đi đến khu vực buồng phun sơn.

4. Buồng phun sơn

Một lần nữa,để đảm bảo loại bỏ hết nước, sau khi được làm mát, chi tiết được thổi khí bằng súng thổi khí. Đồng thời tại đây các công nhân sẽ bịt kín các vị trí không sơn như lỗ ren… Sau đó băng tải đưa các chi tiết vào khu vực phun sơn.

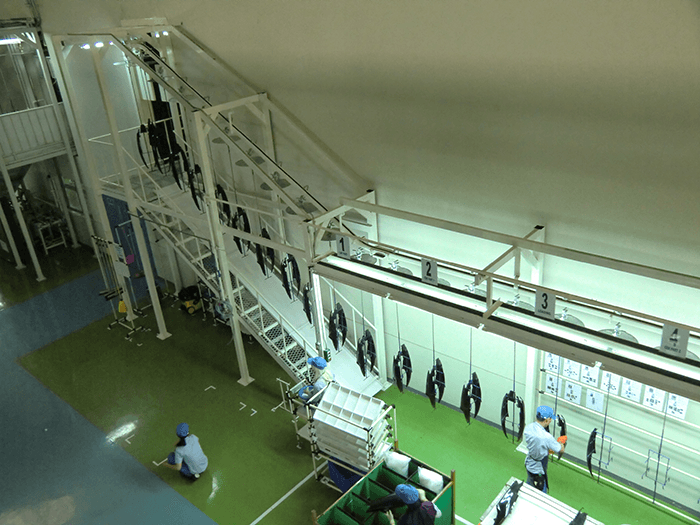

Quy trình phun sơn nhựa tự động gồm 3 bước: sơn lót ( Primer), sơn màu (Base Coat) và sơn bóng (Top Coat). Trên băng tải bố trí cơ cấu quay 180° ở một số vị trí cách đều nhau để đảm bảo tất cả các vị trí đều được phun sơn như nhau. Công đoạn phun sơn có thể thực hiện hoàn toàn bằng tay với súng phun sơn hoặc kết hợp cùng Robot phun sơn ( hình 2).

Hình 2 Buồng sơn dây chuyền sơn nhựa tự động sử dụng Robot phun sơn

Để đảm bảo chất lượng phun sơn, buồng sơn luôn được duy trì nhiệt độ cài đặt khoảng 27°C đến 29°C. Để làm được điều này thì luôn luôn có một hệ thống ASU (Air supply unit) cấp khí điều hòa nhiệt độ buồng phun sơn.

Thêm nữa buồng phun sơn có hệ thống màng nước để thu hồi sơn dư thừa trong không khí. Màng nước này hoạt động liên tục nhờ hệ thống bơm tuần hoàn.

Sau khi thực hiện xong quy trình phun sơn nhựa tự động, các sản phẩm được đưa vào lò sấy.

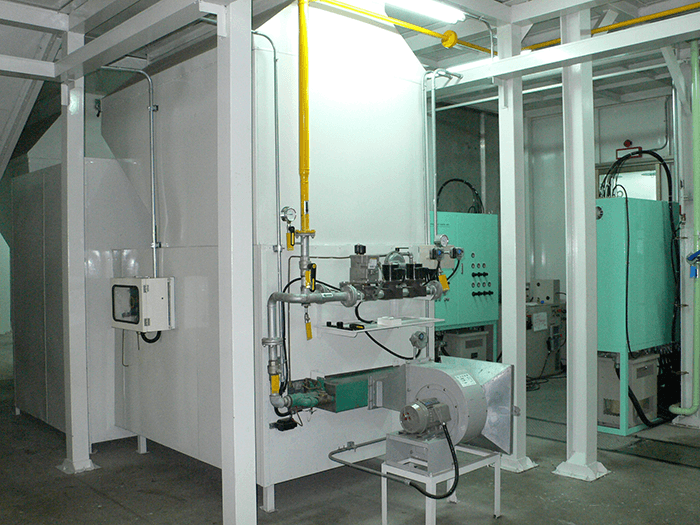

5. Sấy sản phẩm

Sản phẩm được sấy trong buồng sấy ở nhiệt độ cài đặt theo tùy loại kích cỡ, vật liệu nhựa của sản phẩm. Kích thước buồng sấy được thiết kế sao cho tiết kiệm không gian nhà xưởng mà vẫn đảm bảo thời gian sấy của mỗi sản phẩm.

Hình 3 Lò sấy dây chuyền sơn nhựa tự động sử dụng đầu đốt gas

Nhiệt độ của buồng sấy được cung cấp và duy trì bởi lò đốt (burner). Lò đốt hỗn hợp gas thông qua hệ thống quạt hút – thổi.

6. Làm mát sản phẩm

Sản phẩm trước khi được dỡ khỏi băng tải. Sau đó được làm mát bằng hệ thống quạt thổi – hút bố trí ở cuối buồng sấy.

7. Lấy sản phẩm hoàn thiện

Kết thúc chu trình hoạt động sơn nhựa tự động, sản phẩm được lấy ra khỏi băng tải. Sau đó được chuyển đến công đoạn tiếp theo.

Ưu điểm của dây chuyền sơn nhựa tự động do AMC cung cấp:

- Chất lượng bề mặt sơn phủ rất cao, đồng đều, tỉ lệ sản phẩm lỗi thấp

- Dây chuyền hoạt động liên tục, không có thời gian chết cho năng suất, hiệu quả cao.

- Dây chuyền vận hành tự động, giảm thiểu nhân công

- Giảm thiểu nguy cơ gây ô nhiêm môi trường. Với công nghệ thu hồi được lượng sơn dư thừa trong không khí ở buồng phun.

- Vận hành dễ dàng.